Технология Выполнения Работ по Устройству Асфальтобетонных Покрытий

Настоящие технические рекомендации представляют собой практическое руководство для дорожно-строительных организаций, выполняющих работы по устройству дорожных конструкций с применением асфальтобетона.

Технические рекомендации разработаны ГУП "НИИМосстрой" (д-р . т ехн. наук А.В. Руденский, канд. техн. наук Л.В. Городецкий).

Рекомендации подготовлены с учетом отечественного и зарубежного опыта проектирования, строительства и эксплуатации городских дорожных конструкций с асфальтобетонными покрытиями.

Утверждены Начальником Управления научно-технической политики в строительной отрасли Дмитриевым А.Н.

Дорожные конструкции с асфальтобетонными покрытиями являются основным типом конструкций проезжей части улиц и магистралей в г. Москве.

Повышение эффективности сооружения асфальтобетонных покрытий, обеспечение их высоких транспортно-эксплуатационных показателей, продление сроков их службы является важной технико-экономической задачей, поскольку состояние асфальтобетонных покрытий оказывает существенное влияние на эффективность работы автомобильного транспорта и на надежность функционирования городской дорожной сети.

Технология строительства асфальтобетонных покрытий включает следующие основные этапы: подготовка исходных материалов и приготовление асфальтобетонных смесей, доставка асфальтобетонных смесей к месту производства работ, укладка и уплотнение асфальтобетонной смеси, контроль качества материалов и готового асфальтобетонного покрытия. Технологические особенности процесса устройства асфальтобетонного покрытия определяются требованиями условий строительства и характеристиками используемого технологического оборудования.

Для устройства асфальтобетонных покрытий автомобильных дорог и аэродромов наряду со стандартными смесями (т.е. отвечающими требованиям стандарта) применяются различные специальные составы асфальтобетонных смесей, использование которых может быть оправдано специальными требованиями или технико-экономическими соображениями. Специальные асфальтобетонные смеси обычно применяются в соответствии со специально разрабатываемыми техническими условиями, отражающими особенности применяемых смесей или их компонентов.

Так, например, широко известно применение литых асфальтобетонных смесей (литого асфальта), имеющих практически нулевую остаточную пористость и не требующих уплотнения после их укладки. Применение таких смесей получило распространение в ряде стран.

Другим типом асфальтобетонных смесей, широко применяемых в последнее время за рубежом, являются так называемые щебеночно-мастичные асфальтобетоны и асфальтобетоны с повышенным содержанием щебня более 65% (до 75 — 90%).

Имеется опыт использования различных нестандартных компонентов в составе асфальтобетонных смесей. В составе асфальтобетонов вместо традиционного нефтяного битума применяют альтернативные органические вяжущие, например, природный битум, различные битумные композиции, битумные эмульсии, сланцевые битумы и др. К числу широко известных битумных композиций относятся такие комплексные органические вяжущие, как нефтяные битумы с добавкой природного тринидадского асфальта, полимербитумные и битумокаучуковые композиции, резинобитумные вяжущие, композиции битума с серой и др.

Известен опыт применения в составе асфальтобетонных смесей вместо карбонатного минерального порошка различного рода порошкообразных отходов промышленности (отсевов дробления горных пород, зол уноса ТЭС, пыли уноса цементных заводов), а также разного рода волокнистых наполнителей. Ведутся Работы по Устройству Асфальтобетонного Покрытия.

Асфальтобетонная смесь — искусственный материал, который получают смешиванием твердых ингредиентов с нефтяным дорожным битумом.

Природный асфальт образуется в процессе загустевания и окисления нефти, выступившей на поверхность земли в виде пластовых залежей, отдельных жил или озер.

Слово «асфальт» в переводе с древнегреческого обозначает горную смолу. Это легкоплавкое вещество черного цвета. Излом раковистый, матовый или блестящий. Содержит до 70% нефтяного битума.

Крупнейшие источники природного асфальта — Мертвое море в Израиле, озеро Пич-Лейк в Тринидаде. Древние сирийцы добывали твердый битум, всплывавший на поверхность огромными глыбами, вес которых достигал 1000 кг.

Горную смолу применяли для гидроизоляции кораблей, стен хижин, полов зернохранилищ, а также изготовления красок или лаков. В Древнем Египте вещество использовали для бальзамирования умерших.

Запасы природного асфальта ограничены. Из высококачественного сырья изготавливают живописные краски, лакокрасочную продукцию. В дорожном строительстве при устройстве асфальтобетонного поверхностного покрытия замещают часть жидкого битума твердым. При этом значительно повышается стойкость к воздействию шипованных автопокрышек.

8 Устройство слоев покрытия из асфальтобетона

8.1 Допустимые погодные условия для устройства слоев покрытия из асфальтобетона

8.1.1 Работы по устройству асфальтобетонных покрытий следует проводить при температуре окружающего воздуха не ниже минус 10 *С. при этом совместное воздействии ветра и температуры (охлаждающий эффект) не должно быть ниже минус 10 ‘С. Зависимость охлаждающего эффекта от скорости ветра и температуры представлена в таблице 1.

Таблица 1 —Зависимость охлаждающего эффекта ееграот его скорости и температуры окружающего воздуха Состав Работ При Устройстве Асфальтобетонного Покрытия.

Технология устройства асфальтобетонного покрытия

Следует отметить, что укладка и уплотнение а/б смесей выполняется при соблюдении, в первую очередь, температурного режима а/б смеси, на который оказывает влияние скорость ее укладки, а также изменение температуры воздуха:

Смесь укладывают в сухую погоду при температуре воздуха осенью выше +10 о , весной выше + 5 о .

Перед укладкой смеси (за 1 – 6 час) необходимо произвести обработку поверхности нижнего слоя битумной эмульсией, жидким или вязким битумом.

Обработку нижнего слоя вяжущим можно не производить в случае, если интервал времени между устройством верхнего и нижнего слоев составляет не более 2 сут и отсутствовало движение построечного транспорта.

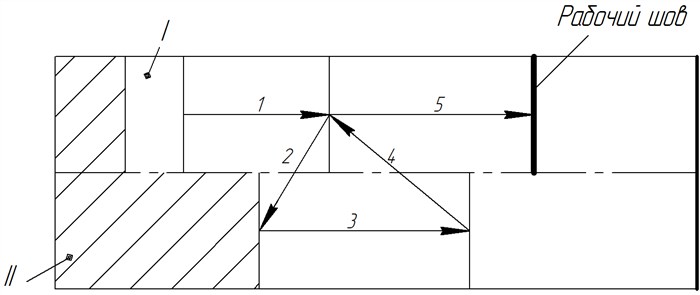

При устройстве асфальтобетонного покрытия асфальтоукладчиком происходит разравнивание смеси, придание слою поперечного уклона и предварительное уплотнение слоя. Главное условие – обеспечение сопряжения смежных полос по ширине покрытия.

При укладке асфальтобетонных смесей толщина укладываемого слоя должна быть на 10 – 15 % больше проектной.

На следующий день перед укладкой рабочий шов обрабатывают битумом и разогревают газовой горелкой, чтобы обеспечить сопряжение.

При укладке смеси асфальтоукладчиками, под воздействием вибробруса, происходит начальное уплотнение смеси, соответствующее 2 — 4 проходам легкого катка.

Уплотнение асфальтобетонной смеси является ключевой технологической операцией с точки зрения прочности, устойчивости, надежности и долговечности всей дорожной конструкции. Даже незначительное недоуплотнение слоя приводит к понижению его прочности и долговечности.

Особое внимание при уплотнении а/б слоя следует уделять соблюдению температурного режима слоя уложенной смеси. Критической температурой уплотнения смеси называют такую температуру, по достижении которой дальнейшее уплотнение смеси не вызывает повышения ее плотности. Как правило, хорошие результаты дает следующая температурная схема, отработанная экспериментально в подразделениях дорожных организаций:

— 65 – 90 о С – окончание уплотнения (зависит от марки применяемого битума, типа используемых катков, типа используемой смеси).

Традиционно, для уплотнения асфальтобетонных слоев используется звено из трех гладковальцовых катков: легкого (5 – 7 т), среднего (10 – 12 т) и тяжелого (15 – 20 т). Общее количество проходов катков достигает 20 – 24.

Использование катков на пневмошинах, и, особенно виброкатков, позволяет сократить количество проходов на 30 – 40%, а, следовательно, и уменьшить время уплотнения слоя.

Смеси для плотного асфальтобетона типов А и Б, а также для пористого а/б с содержанием щебня свыше 40 % уплотняют звеном из гладковальцового катка 10 – 13 т, затем катком на п/шинах 16 т или виброкатком 6 – 8 т (4 – 6 пр), последним выполняет проходы гладковальцовый каток 11 – 18 т (4 – 6 пр).

В последнее время все чаще используют звено из двух катков: первый – виброкаток, выполняет основной процесс уплотнения. Завершающий — тяжелый вальцовый каток.

Скорость катков в начале укатки не должна превышать, км/ч: гладковальцовых – 5, вибрационных – 3, на пневмошинах – 10.

При использовании виброкатков, первые два-три прохода катка выполняют с выключенными вибратором, затем 3-4 с включенным.

| № п/п | Показатель | Единица измерения |

| 1 | Размер ячейки | миллиметры |

| 2 | Материал, из которого изготовлена сетка | |

| 3 | Тип пропитки | битумная или полимерная |

| 4 | Поверхностная плотность | г/м2 |

| 5 | Удлинение при разрыве продольно/поперечно | Процент |

| 6 | Предельная продольная прочность | кН/м |

| 7 | Предельная поперечная прочность | кН/м |

| 8 | Устойчивость к высоким температурам | градус С |

6 Контроль качества производства работ и приемо-сдаточные испытания

6.1.1 Операционный контроль осуществляют в полном соответствии с пунктами 6.1.1 — 6.1.14 СТО НОСТРОЙ 2.25.37.

6.1.2 Типовая схема проведения контроля качества асфальтобетонной смеси приведена в приложении Д.

6.2.1 Приемку работ при устройстве дорожных асфальтобетонных покрытий осуществляют в соответствии с пунктами 6.2.1 — 6.2.8, 6.2.10, 6.2.11 СТО НОСТРОЙ 2.25.37.

6.2.2 Показатели физико-механических свойств образцов-кернов, отобранных из покрытия, полученные при испытаниях в лаборатории по ГОСТ Р 54400, должны отвечать требованиям ГОСТ Р 54401.

6.2.3 Шероховатость поверхности оценивают по средней величине глубины впадин, используя прибор «Песчаное пятно» [14].

6.2.4 Минимальная средняя глубина впадин шероховатости должна соответствовать требованиям таблицы 6.1.